Der technologische Fortschritt in der additiven Fertigung hat nicht nur die Herstellung neuer Produkte revolutioniert, sondern auch das Reverse Engineering – also die Rekonstruktion bestehender Objekte – grundlegend verändert. Insbesondere durch die Kombination von 3D-Scanverfahren, CAD-Modellierung und 3D-Druck eröffnen sich vielfältige Anwendungsmöglichkeiten, die sowohl in der Industrie als auch im privaten oder semiprofessionellen Umfeld zunehmend genutzt werden. Doch während die technischen Potenziale beachtlich sind, erfordert der rechtliche Rahmen ein umsichtiges und informiertes Vorgehen. Dieser Artikel bietet eine fundierte Auseinandersetzung mit den praktischen, technischen und juristischen Dimensionen des Reverse Engineering mittels 3D-Druck.

Grundlagen: Was ist Reverse Engineering im Kontext des 3D-Drucks?

Reverse Engineering bezeichnet die systematische Analyse und Reproduktion eines existierenden physischen Objekts mit dem Ziel, dessen Struktur, Funktion oder Konstruktionsweise nachzuvollziehen und nachzubilden. Im 3D-Druck umfasst dieser Prozess in der Regel drei aufeinanderfolgende Schritte:

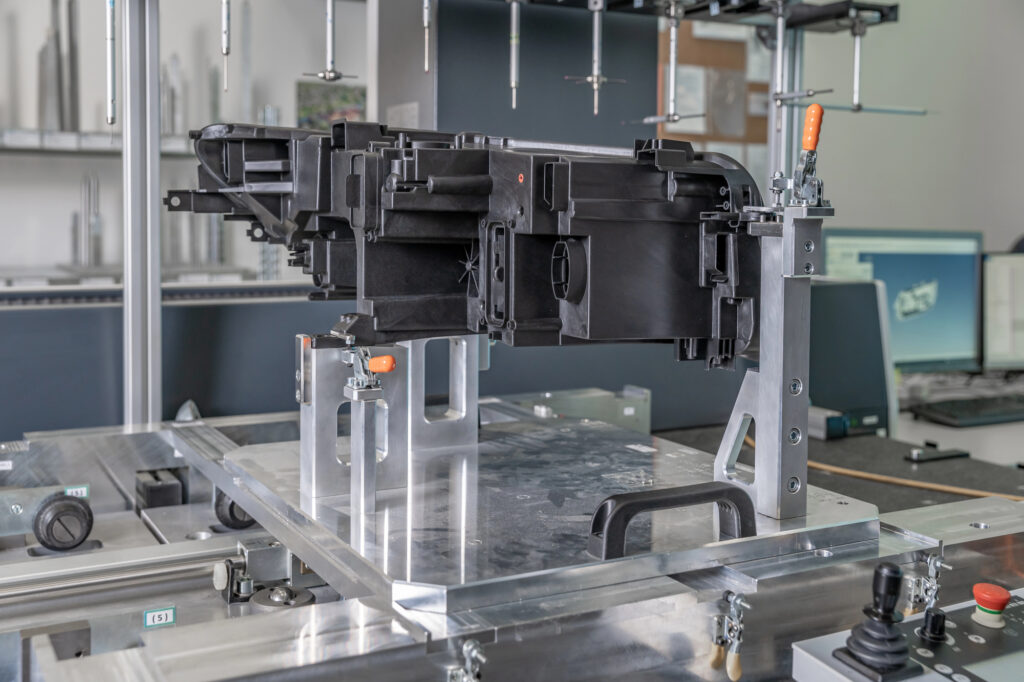

- Digitalisierung mittels 3D-Scan: Mit Hilfe optischer oder taktiler 3D-Scanner wird ein Objekt in seiner Geometrie vollständig erfasst. Die resultierenden Punktwolken oder Meshes bilden die Grundlage für die spätere Modellierung.

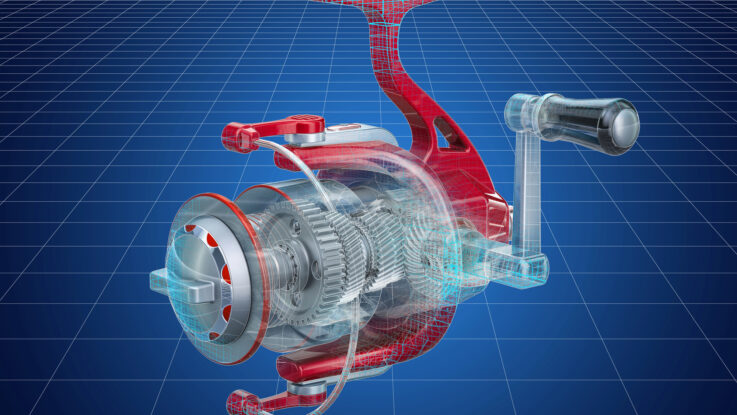

- Modellierung im CAD-System: Die erfassten Daten werden in ein bearbeitbares CAD-Modell überführt, das oft manuell nachbearbeitet, optimiert oder rekonstruiert werden muss – etwa bei verdeckten oder beschädigten Stellen.

- Reproduktion im 3D-Druckverfahren: Das finale Modell wird mittels Slicer-Software in druckbare Schichten zerlegt und anschließend mit dem passenden Druckverfahren gefertigt.

Typische Werkzeuge in diesem Prozess sind strukturierte Lichtscanner, Laserscanner oder Photogrammetrie-Software zur Erfassung sowie gängige CAD-Programme zur Modellbearbeitung. Zum Druck eignen sich vor allem FDM-, SLA- oder SLS-Verfahren, abhängig von den Anforderungen an Material, Präzision und Belastbarkeit.

Technische Möglichkeiten und Grenzen (mit Fachverweis)

Die Machbarkeit des Reverse Engineerings hängt wesentlich von der technischen Ausstattung und der Präzision des eingesetzten 3D-Druckers ab. Gerade beim Nachbau funktionaler oder mechanisch belasteter Komponenten ist ein hohes Maß an Maßhaltigkeit und Materialverträglichkeit erforderlich. Geräte im FFF-/FDM-Verfahren bilden hierbei den Standard für semiprofessionelle Anwendungen. Sie ermöglichen eine solide Reproduzierbarkeit und sind auch für kleinere Unternehmen oder qualifizierte Privatanwender erschwinglich.

Wie aus den Informationen unter https://botland.de/1085-creality-3d-drucker hervorgeht, erreichen moderne Desktop-Drucker bereits Genauigkeiten von bis zu 0,02 mm bei gleichzeitig hohen Düsen- und Bett-Temperaturen von bis zu 260 °C bzw. 110 °C. Diese technischen Merkmale erlauben die Verarbeitung von anspruchsvolleren Materialien und tragen dazu bei, auch komplexere Geometrien oder temperaturstabile Teile zuverlässig herzustellen. Darüber hinaus stehen verschiedene Baugrößen zur Verfügung, wodurch auch größere Objekte – etwa im Maschinenbau oder bei der Oldtimer-Restauration – umgesetzt werden können.

Die Aussage, dass sich eine Vielzahl dieser Geräte inzwischen weltweit etabliert hat, spiegelt die zunehmende Relevanz leistungsfähiger 3D-Drucksysteme im Bereich des praktischen Reverse Engineerings wider. Gleichzeitig zeigt sich, dass nicht nur industrielle Großanlagen, sondern auch sorgfältig ausgewählte Desktop-Drucker zur Umsetzung anspruchsvoller Nachbauprojekte geeignet sein können – vorausgesetzt, Know-how und Qualitätskontrolle sind gewährleistet.

Anwendungsszenarien aus der Praxis

Reverse Engineering mit 3D-Druck findet in zahlreichen Branchen und Anwendungsfeldern Anwendung. Besonders häufig treten folgende Szenarien auf:

- Nachbau obsoleter Ersatzteile: Für ältere Maschinen, Elektrogeräte oder Fahrzeuge fehlen häufig Original-Ersatzteile. Der Nachbau bietet hier eine kostengünstige und schnelle Lösung, etwa für defekte Halterungen, Verkleidungen oder technische Kleinteile.

- Oldtimer-Restauration: Spezifische Bauteile, die nicht mehr produziert werden, können mit Hilfe von Reverse Engineering digital rekonstruiert und passgenau reproduziert werden – sowohl aus funktionalen als auch ästhetischen Gründen.

- Prototyping und Kleinserien: Für Entwicklungsprojekte oder Nischenanwendungen kann durch Nachbau und Modifikation bestehender Teile ein individueller Prototyp gefertigt und weiterentwickelt werden.

- DIY und Maker-Projekte: Hobbyentwickler nutzen die Technik zur Reparatur defekter Alltagsgegenstände, zur Anpassung kommerzieller Produkte oder zur Entwicklung eigener Konstruktionen auf Basis bestehender Bauteile.

Rechtliche Rahmenbedingungen: Was ist erlaubt?

Trotz der technischen Verfügbarkeit sind beim Reverse Engineering urheber- und patentrechtliche Einschränkungen zu beachten. Die rechtliche Beurteilung hängt maßgeblich davon ab, ob das Originalteil urheberrechtlich, als Geschmacksmuster, Gebrauchsmuster oder durch ein Patent geschützt ist.

- Urheberrecht greift vor allem bei gestalterisch anspruchsvollen Objekten, etwa im Produktdesign. Technische Funktionalität allein ist hingegen nicht urheberrechtlich geschützt.

- Patente und Gebrauchsmuster schützen technische Erfindungen. Ihr Nachbau kann unabhängig vom Design eine Schutzrechtsverletzung darstellen, wenn die Konstruktion eine geschützte technische Lösung umsetzt.

- Geschmacksmuster betreffen das äußere Erscheinungsbild eines Produkts und können bereits durch rein formgetreuen Nachbau verletzt werden.

Ein wesentlicher Unterschied besteht zwischen privater Nutzung und gewerblicher Verwertung. Während ein Nachbau für den rein privaten Eigengebrauch in vielen Fällen zulässig ist, erfordert jede gewerbliche Nutzung (z. B. Verkauf, Nutzung in einem Handwerksbetrieb, Serienfertigung) eine differenzierte Prüfung – im Zweifelsfall durch einen Fachanwalt für gewerblichen Rechtsschutz.

Dos & Don’ts beim Reverse Engineering

Empfehlenswert:

- Prüfung, ob ein Schutzrecht für das Originalteil besteht (z. B. über DPMA oder EUIPO)

- Dokumentation aller Bearbeitungsschritte zur Nachvollziehbarkeit

- Technische Prüfung auf Maßhaltigkeit und Belastung

- Keine Weitergabe an Dritte ohne rechtliche Klärung

Zu vermeiden:

- Gewerblicher Vertrieb ohne Schutzrechtsprüfung

- Nachbau sicherheitsrelevanter Teile ohne Zertifizierung

- Verwendung fremder CAD-Daten ohne Genehmigung

- Reverse Engineering bei lizenzierten Produkten oder Markenobjekten

Ausblick: Automatisiertes Reverse Engineering durch KI und neue Technologien

Die Kombination von 3D-Druck mit künstlicher Intelligenz und automatisierter CAD-Generierung entwickelt sich rasant. Erste Systeme sind in der Lage, aus reinen Bilddaten annähernd druckfertige Geometrien zu erzeugen. Auch die Integration von Materialdatenbanken, KI-gestützter Fehlererkennung und automatisierten Anpassungen erhöht die Effizienz im Prozess erheblich. Mittelfristig ist davon auszugehen, dass auch kleine Unternehmen zunehmend Zugriff auf leistungsfähige, teilautomatisierte Reverse-Engineering-Workflows erhalten werden – vorausgesetzt, sie bewegen sich rechtlich auf sicherem Terrain.

Fazit:

Reverse Engineering in Verbindung mit 3D-Druck bietet vielseitige und praxisnahe Möglichkeiten – vom Nachbau verlorener Ersatzteile über individuelle Konstruktionen bis hin zu industriellen Anwendungen. Doch technische Begeisterung allein genügt nicht: Ohne eine fundierte Kenntnis der rechtlichen Rahmenbedingungen und ein methodisch sauberes Vorgehen drohen rechtliche und wirtschaftliche Risiken. Die Zukunft dieses spannenden Feldes liegt in der Professionalisierung, Automatisierung und in der verantwortungsvollen Anwendung durch gut informierte Nutzerinnen und Nutzer.